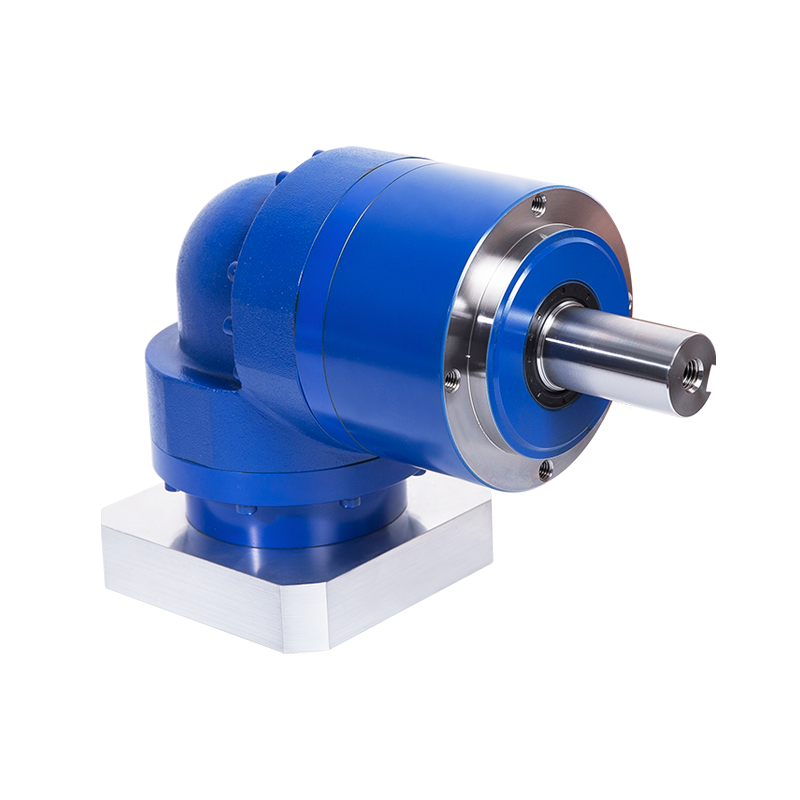

サーボモータ MKT 精密遊星減速機

Cat:MKシリーズ遊星減速機

半導体デバイス、自動化機器、工作機械などの高精度を要求されるお客様のニーズにお応えします。 適用対象:ドアドライブ(プラネタリー、同軸シャフト) MKT 精密遊星減速機は、コンパクトで軽量な設計を誇り、スペースが貴重な用途に適しています。スペースを効率的に利用することでパフォーマンスが損なわれること...

詳細を見る現代の産業および機械システムでは、ダウンタイムは費用がかかる場合があります。マシンがオフラインになると、生産性の低下、スケジュールの遅れ、運用費の増加に変換できます。メンテナンスは、不可欠ですが、コンポーネントが早期に摩耗したり、予期せずに失敗したりした場合、このダウンタイムに貢献することがよくあります。機械のさまざまなコンポーネントの中で、ギアボックスはスムーズな動作を確保する上で重要な役割を果たします。 高精度ギアボックス 、特に、ダウンタイムとメンテナンスの要件の両方を削減するための重要なソリューションとして浮上しています。

高精度のギアボックスを理解する

ギアボックスは、電源から駆動型システムにトルクと速度を伝達する機械装置です。多くのアプリケーションでは、ギアボックスは速度とトルクを変えるだけでなく、ポジショニングの精度とシステムの安定性にも影響します。高精度のギアボックスは、非常に正確なモーションコントロール、最小限のバックラッシュ、および高い信頼性を提供する高度なエンジニアリング標準で設計されています。

この文脈での精度という用語は、さまざまな負荷と動作条件の下で一貫したパフォーマンスを維持するギアボックスの能力を指します。高精度のギアボックスは、通常、高品質の材料、高度な製造プロセス、および厳密な品質管理方法を使用して構築されます。摩耗、振動、および運用上のエラーを最小限に抑えるために設計されており、メンテナンスのニーズと機械の可用性に直接影響します。

ギアボックスの精度がダウンタイムにどのように影響するか

産業事業のダウンタイムは、多くの場合、予期しない機器の故障に起因します。標準のギアボックスが摩耗または誤った調整を経験すると、不規則な動き、振動、または完全な障害を引き起こす可能性があります。誤動作するギアボックスの交換または修理は、生産を中断するだけでなく、接続された機器に損傷を与える可能性もあります。

対照的に、高精度のギアボックスは、長期間にわたってスムーズに動作するように設計されています。彼らの低いバックラッシュは、システムが正確なポジショニングを維持することを保証し、これによりモーターやその他の機械的成分へのひずみが減少します。振動の減少により、機械的ストレスが少なくなり、故障が少なくなります。一貫したパフォーマンスを維持することにより、高精度のギアボックスは予期しない故障を防ぐのに役立ち、計画外のダウンタイムを大幅に削減します。

耐久性と材料品質

高精度のギアボックスが必要なメンテナンスが少ない主な理由の1つは、優れた材料と設計慣行の使用です。ギア、シャフト、ベアリングなどのコンポーネントは、硬化した鋼またはその他の耐久性のある材料を使用して、緊密な許容範囲に製造されています。これらの材料は、ギアボックスの故障の一般的な原因である摩耗、変形、疲労に抵抗します。

さらに、高精度のギアボックスには、多くの場合、摩擦を軽減し、腐食から保護する高度な表面処理とコーティングが含まれます。潤滑システムは、ギアの最適な条件を維持するように設計されており、サービス寿命をさらに拡大します。強力な材料と正確なエンジニアリングの組み合わせにより、ギアボックスは頻繁に介入することなく重い負荷と継続的な動作に耐えることができます。

バックラッシュとその役割の減少

バックラッシュとは、交尾ギア間のわずかな動きまたは遊びを指します。標準のギアボックスでは避けられないバックラッシュはありませんが、過度のバックラッシュは位置エラー、振動、および不均一な摩耗につながる可能性があります。高精度のギアボックスは、バックラッシュを最小限に抑えるように設計されており、これにより、機械システムの精度と安定性が向上します。

バックラッシュの減少は、2つの方法でメンテナンスに直接影響します。第一に、動きが制御され、一貫しているため、ギアの歯には摩耗が少なくなります。第二に、モーターやアクチュエーターなどの接続されたシステムは、ストレスが少なくなり、追加の障害の可能性が減少します。正確なギアエンゲージメントを維持することにより、高精度のギアボックスは、マシンが長期間にわたって確実に動作するのに役立ちます。

潤滑とメンテナンスの間隔が改善されました

潤滑は、任意のギアボックスの滑らかな動作に不可欠です。高精度のギアボックスは、密閉されたシステム、高度なグリース製剤、または統合オイル循環のいずれかを介して、潤滑を最適化するように設計されています。適切な潤滑は、摩擦と熱の生成を最小限に抑えます。これは、ギア摩耗の主な貢献者です。

多くの高精度のギアボックスは、より長いメンテナンス間隔を念頭に置いて設計されています。それらの堅牢な設計と最適化された潤滑は、オペレーターが頻繁な検査や交換を実行する必要がないことを意味します。スケジュールされたメンテナンスは積極的に計画し、生産スケジュールの混乱を減らすことができます。

運用効率への影響

ダウンタイムを短縮するだけでなく、高精度のギアボックスは全体的な運用効率を向上させます。正確なモーションコントロールにより、機械が最適な速度とトルクで動作し、他のコンポーネントのエネルギー廃棄物と摩耗を減らします。この効率は、一貫した製品品質、拒否された部品が少なく、運用コストの削減につながります。

マシンがスムーズに実行されると、メンテナンスチームはリアクティブな修理ではなく予防措置に集中できます。この積極的なアプローチは、ギアボックスの寿命を拡大するだけでなく、機械システム全体の寿命にも貢献します。

高精度ギアボックスのアプリケーション

高精度のギアボックスは、精度、信頼性、稼働時間が重要な業界で広く使用されています。いくつかの重要なアプリケーションには以下が含まれます。

CNC加工 :精密ギアボックスは、切削工具の正確な位置決め、エラー、ツールの摩耗の削減を保証します。

ロボット工学 :ロボットアームと自動化されたシステムには、スムーズで正確なモーション制御が不可欠です。

半導体製造 :高精度のギアボックスは、繊細なアセンブリプロセスに一貫した動きを提供します。

航空宇宙と防御 :高いストレスと要求の厳しい条件下での信頼できるパフォーマンスが非常に重要です。

パッケージングと自動化 :一貫した速度とトルク制御は、効率を改善し、故障を減らします。

これらすべてのアプリケーションで、ダウンタイムの短縮とメンテナンスの利点は特に価値があります。高精度のギアボックスにより、マシンは介入を最小限に抑え、生産性をサポートし、運用コストを削減することで継続的に動作できます。

メンテナンスを減らすための設計上の考慮事項

高精度のギアボックスを選択または設計するには、いくつかの要因を慎重に検討する必要があります。

負荷容量 :時期尚早の摩耗を防ぐために、予想されるトルクと負荷条件のギアボックスを定格する必要があります。

バックラッシュ耐性 :バックラッシュの低い設計は、位置のエラーを減らし、接続されたコンポーネントでの摩耗を減らします。

潤滑システム :密閉または循環潤滑システムは、最適なギア条件を維持するのに役立ちます。

材料の選択 :硬化した鋼と高度なコーティングは耐久性を向上させます。

温度制御 :過剰な熱は摩耗を促進する可能性があるため、一部のギアボックスには熱管理機能が含まれます。

これらの設計要因に対処することにより、メーカーとオペレーターはメンテナンス要件をさらに削減し、ダウンタイムを防ぐことができます。

予防保守と監視

高精度のギアボックスが高い場合でも、予防保守と監視が不可欠です。オペレーターは、摩耗、騒音、振動、または潤滑剤の劣化の兆候について、ギアボックスを定期的に検査する必要があります。振動センサーやサーマルカメラなどの状態監視システムは、潜在的な問題の早期警告兆候を検出できます。

積極的なメンテナンスは、費用のかかる修理を回避し、ギアボックスが確実に動作し続けることを保証します。高精度のギアボックスは、予測可能なパフォーマンスが逸脱を検出しやすくするため、このプロセスを簡素化します。

結論

高精度のギアボックスは、産業事業のダウンタイムとメンテナンスを減らすための強力なソリューションを提供します。それらの正確なエンジニアリング、耐久性のある材料、低いバックラッシュ、最適化された潤滑は、信頼性の高いパフォーマンス、サービス寿命の長い、および運用コストの削減に貢献します。予期しない障害を最小限に抑え、メンテナンス間隔を延長することにより、これらのギアボックスにより、企業は生産性を維持し、エネルギー消費を削減し、全体的な効率を向上させることができます。

高精度のギアボックスへの投資は、単にモーションコントロールを改善する問題ではありません。これは、現代の機械の継続的かつ信頼できる操作を確保するための戦略的アプローチです。ダウンタイムの毎分である環境では、これらのギアボックスは、運用効率と長期メンテナンス計画の両方をサポートする上で極めて重要な役割を果たします。